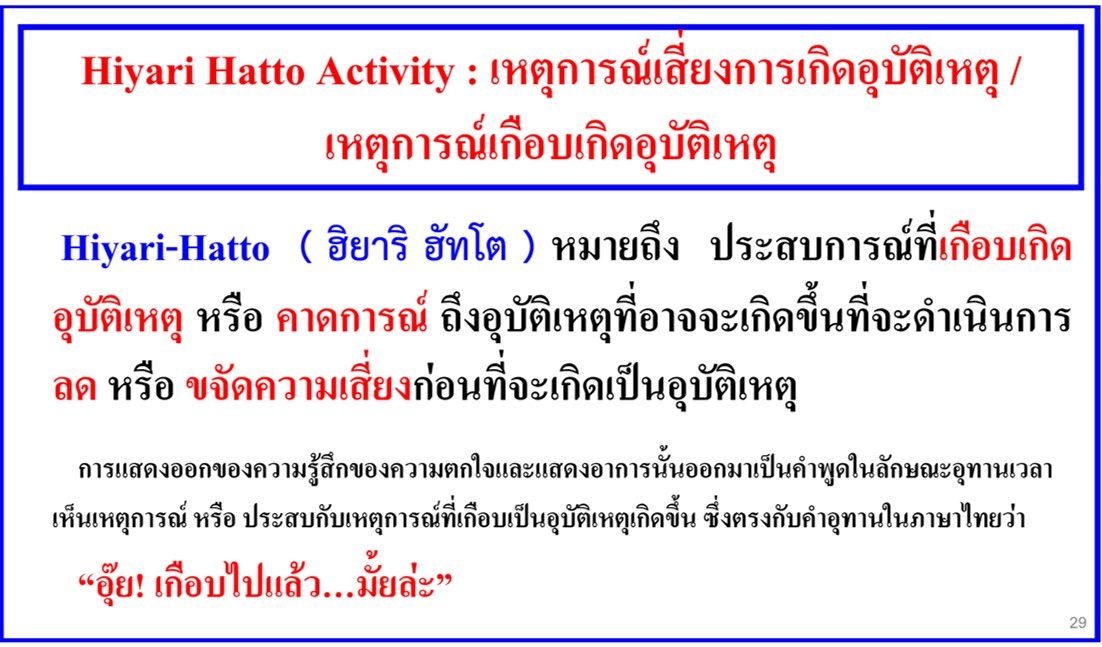

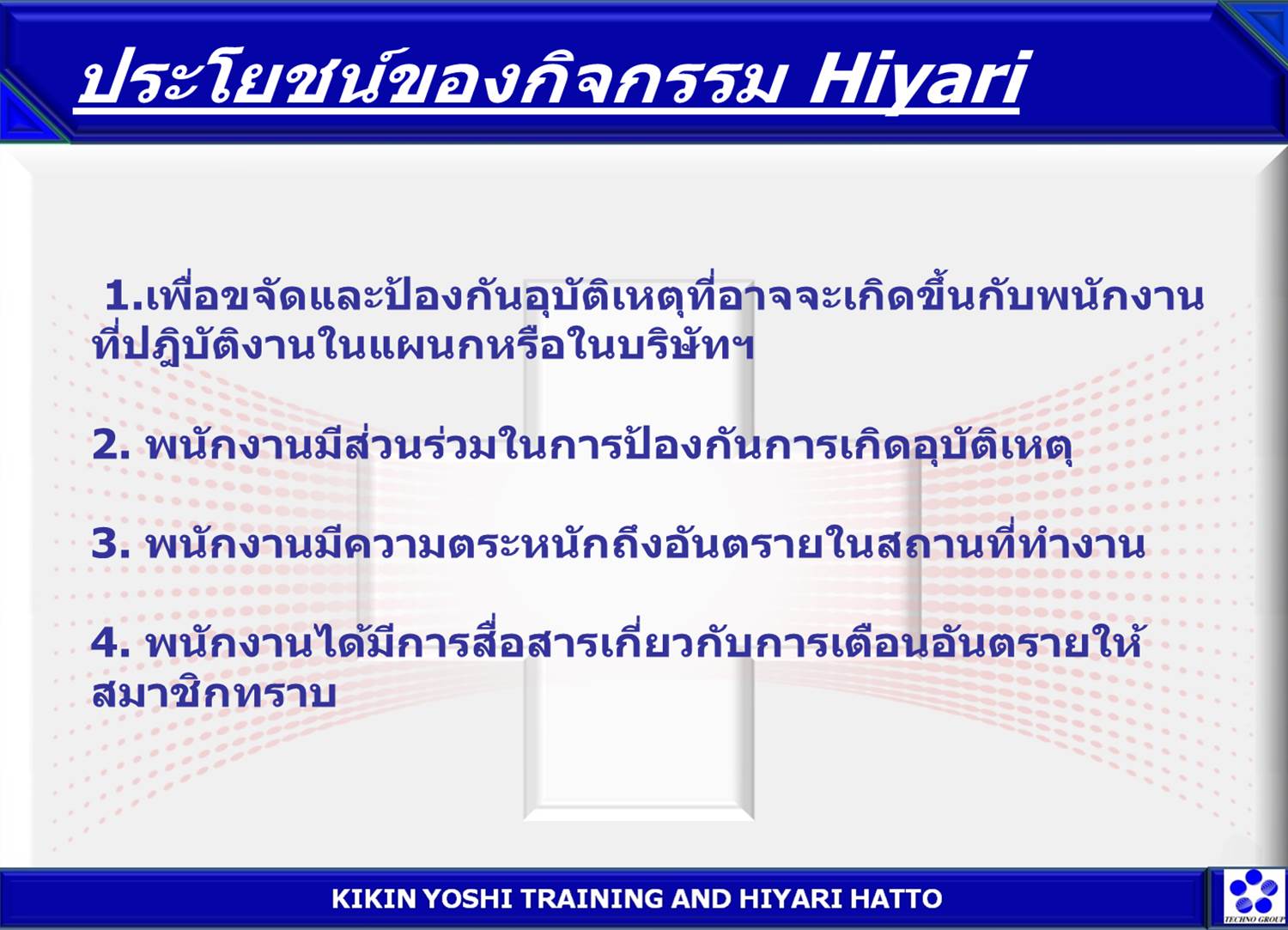

ฮิยาริ Hiyari hatto

ขอบคุณ คุณ tuttai

ในเวปไซด์ jorpor.com

ผลกระทบจากการเกิดอุบัติเหตุ (Direct & Indirect Impacts)

การเกิดอุบัติเหตุในสถานประกอบการส่งผลกระทบหลายด้าน ไม่ใช่แค่บาดเจ็บหรือเจ็บป่วยเท่านั้น แต่ยังรวมถึงผลกระทบทางเศรษฐกิจ ภาพลักษณ์ และประสิทธิภาพการทำงานของทั้งองค์กรด้วย โดยผลกระทบแบ่งออกเป็น 2 ประเภทใหญ่ ได้แก่

1) ผลกระทบทางตรง (Direct Impacts)

ผลกระทบที่เกิดขึ้น “ทันที” หลังจากอุบัติเหตุเกิดขึ้น

ตัวอย่าง

1. การบาดเจ็บ / เสียชีวิตของพนักงาน

กระดูกหัก /แผลไฟไหม้ / การสูญเสียอวัยวะ /เสียชีวิต

2. ค่าใช้จ่ายทางการแพทย์และค่าชดเชย

ค่ารักษาพยาบาล/ค่าชดเชยตามกฎหมายประกันสังคม / ค่าใช้จ่ายฟื้นฟูสภาพร่างกาย

3. ความเสียหายต่อเครื่องจักรหรืออุปกรณ์

เครื่องจักรพัง /ส่วนประกอบชำรุด / อุปกรณ์เสียหาย

4. ความเสียหายต่อสินค้าและทรัพย์สิน

วัตถุดิบเสีย / สินค้าชำรุด / พื้นที่โรงงานได้รับความเสียหาย

ผลกระทบทางตรงวัดได้อย่างชัดเจน และเกิดขึ้นทันทีที่มีอุบัติเหตุ

2) ผลกระทบทางอ้อม (Indirect Impacts)

ผลกระทบที่เกิดตามมา แม้มองไม่เห็นทันทีแต่มีความรุนแรงและต้นทุนสูงกว่าทางตรงหลายเท่า

ตัวอย่าง

1. เวลาหยุดผลิต (Downtime)

ต้องหยุดเครื่องจักร/ต้องหยุดไลน์ผลิตเพื่อสอบสวน /สูญเสียกำลังการผลิต

2. ค่าใช้จ่ายแฝงอื่น ๆ

ค่าซ่อมเครื่องจักร/ ค่าโอทีให้พนักงานมาทำงานชดเชย / ค่าอบรมซ้ำหรือฝึกพนักงานใหม่

3. ขวัญกำลังใจพนักงานลดลง

เกิดความกลัว ความไม่มั่นใจ/ทำให้การทำงานช้าลง / ส่งผลต่อวัฒนธรรมความปลอดภัยระยะยาว

4. ภาพลักษณ์องค์กรเสียหาย

ลูกค้าไม่มั่นใจในมาตรฐาน / ความเชื่อมั่นจากคู่ค้าลดลง / กระทบต่อโอกาสทางธุรกิจ

5. คดีความและบทลงโทษทางกฎหมาย

ค่าปรับจากหน่วยงานราชการ / การถูกสั่งหยุดใช้งานเครื่องจักรหรืออาคาร /คดีความจากบุคลากรหรือบุคคลภายนอก

ผลกระทบทางอ้อมมักมีค่าใช้จ่ายสูงกว่าผลกระทบทางตรงมากถึง 4–10 เท่า

สรุปง่าย ๆ

| ประเภทผลกระทบ | ตัวอย่าง | ลักษณะ |

|---|---|---|

| ผลกระทบทางตรง | บาดเจ็บ, ค่ารักษา, ความเสียหายของเครื่องมือ | เกิดทันที วัดได้ |

| ผลกระทบทางอ้อม | หยุดผลิต, ขวัญกำลังใจตก, ภาพลักษณ์เสีย | เกิดตามมา มักรุนแรงกว่า |

เป้าหมาย “อุบัติเหตุเป็นศูนย์” (Zero Accident)

Zero Accident ไม่ได้หมายความว่าอุบัติเหตุจะ “ไม่มีทางเกิดขึ้นเลย 100%” แต่หมายถึง

การมุ่งมั่นอย่างสูงสุด ที่จะไม่ปล่อยให้มีอุบัติเหตุที่เกิดจากความเสี่ยงที่ป้องกันได้

เป็นแนวคิดที่เน้นว่า ทุกอุบัติเหตุสามารถป้องกันได้ (All accidents are preventable)

ถ้าองค์กรมีระบบบริหาร ความร่วมมือ และวัฒนธรรมความปลอดภัยที่ดีพอ

ความหมายสำคัญของ Zero Accident

1) ความปลอดภัยต้องมาก่อน (Safety First)

พนักงานทุกระดับให้ความสำคัญกับความปลอดภัยก่อนความเร็ว หรือกำไร

2) อุบัติเหตุทุกเหตุสามารถป้องกันได้ (Preventable)

ไม่มีเหตุไหนที่ “ยอมรับได้” หรือ “เลี่ยงไม่ได้”

3) พนักงานทุกคนมีส่วนร่วม

ความปลอดภัยไม่ใช่หน้าที่ของ จป. เท่านั้น

แต่เป็นความรับผิดชอบของทุกคนในองค์กร

4) สร้างวัฒนธรรมการสังเกตและรายงาน

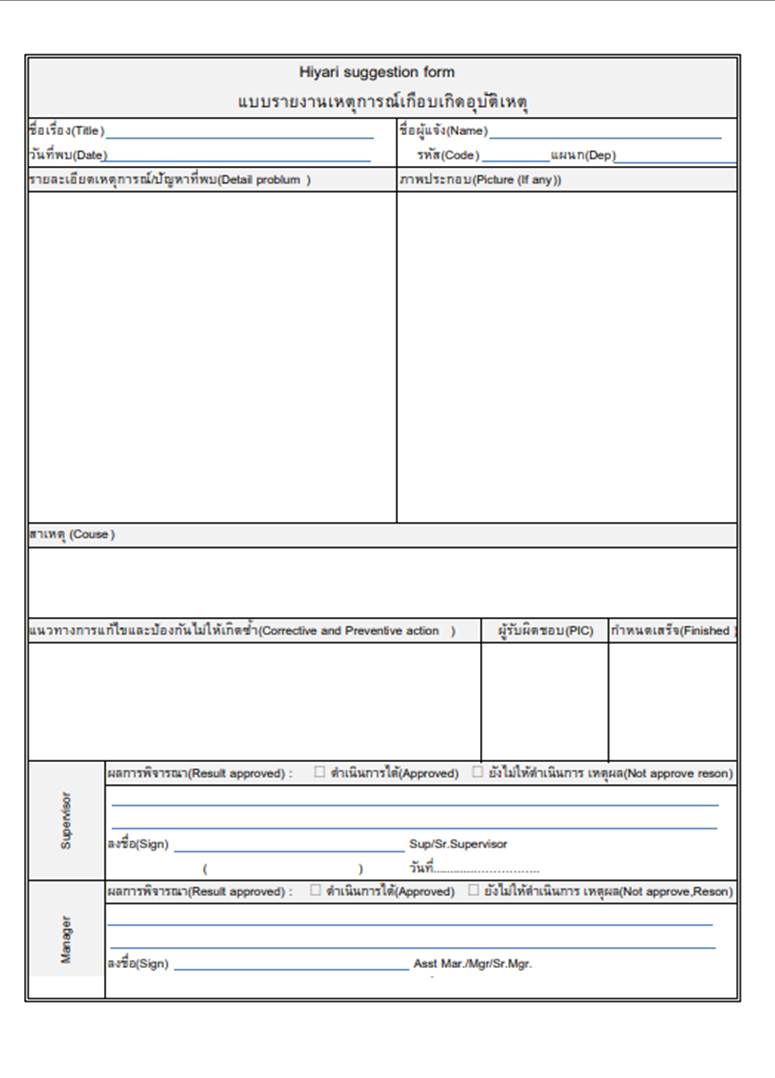

Near Miss / Hiyari Hatto ต้องถูกแจ้งเสมอ

เพราะเป็นสัญญาณเตือนก่อนเกิดเหตุร้ายแรง

องค์ประกอบที่ทำให้ Zero Accident ประสบความสำเร็จ

1. การนำของผู้บริหาร (Leadership)

* ผู้บริหารลงพื้นที่

* เอาจริงเรื่องความปลอดภัย

* สนับสนุนทรัพยากร / งบประมาณ

⭐2. ระบบบริหารความปลอดภัยที่ดี

* SOP / WI ชัดเจน

* การประเมินความเสี่ยง (JSA / HIRA)

* การซ่อมบำรุงเชิงป้องกัน (PM)

3. พฤติกรรมที่ปลอดภัย (BBS – Behavior Based Safety)

* สังเกต

* ให้คำแนะนำ

* ปรับพฤติกรรมที่เสี่ยง

4. การสื่อสารและอบรมต่อเนื่อง

* Safety Talk

* Tool Box Meeting

*ป้ายเตือน / สื่อความปลอดภัย

5. ระบบรายงาน Near Miss

ยิ่งรายงานมาก ยิ่งป้องกันได้มาก

ประโยชน์ของแนวคิด Zero Accident

* ลดอุบัติเหตุและการบาดเจ็บ

* ลดค่าใช้จ่ายทางการแพทย์และค่าชดเชย

* เพิ่มประสิทธิภาพการผลิต

* สร้างภาพลักษณ์ที่ดีให้องค์กร

* เพิ่มขวัญกำลังใจพนักงาน

* สร้างวัฒนธรรมที่ทุกคน “กลับบ้านอย่างปลอดภัยทุกวัน”

สรุป

Zero Accident = เป้าหมายสูงสุดของความปลอดภัย ที่ทุกคนร่วมกันสร้าง ไม่ใช่สโลแกนบนกระดาษ

องค์กรที่ทำ Zero Accident สำเร็จ คือองค์กรที่ เชื่อว่าอุบัติเหตุทุกชนิด “ป้องกันได้” และลงมือทำอย่างเป็นระบบและต่อเนื่อง

แนวคิดและหลักการที่นำไปสู่การทำงานที่ปลอดภัย

การทำงานที่ปลอดภัยไม่ใช่เรื่องบังเอิญ แต่เกิดจาก "ระบบที่ดี" + "พฤติกรรมที่ถูกต้อง" + "วัฒนธรรมความปลอดภัยร่วมกัน"

แนวคิดต่อไปนี้คือพื้นฐานสำคัญที่ทำให้องค์กรสร้างสภาพแวดล้อมการทำงานที่ปลอดภัยอย่างยั่งยืน

1) ความปลอดภัยต้องมาก่อน (Safety First)

* ให้ความสำคัญกับชีวิตและสุขภาพของพนักงานก่อนผลผลิตและความเร็ว

* ตัดสินใจทุกอย่างโดยคำนึงถึงความปลอดภัยเป็นหลัก

* หากพบความเสี่ยง ต้องหยุดและแก้ไขก่อนทำงานต่อ

สโลแกนหลัก:

“งานหยุดได้ แต่ความปลอดภัยหยุดไม่ได้”

2) อุบัติเหตุทุกเหตุสามารถป้องกันได้ (All Accidents Are Preventable)

* ทุกเหตุการณ์เกิดจาก “เหตุ” และ “ความเสี่ยง” ที่ควบคุมได้

* ถ้าขจัดความเสี่ยง—อุบัติเหตุก็จะไม่เกิด

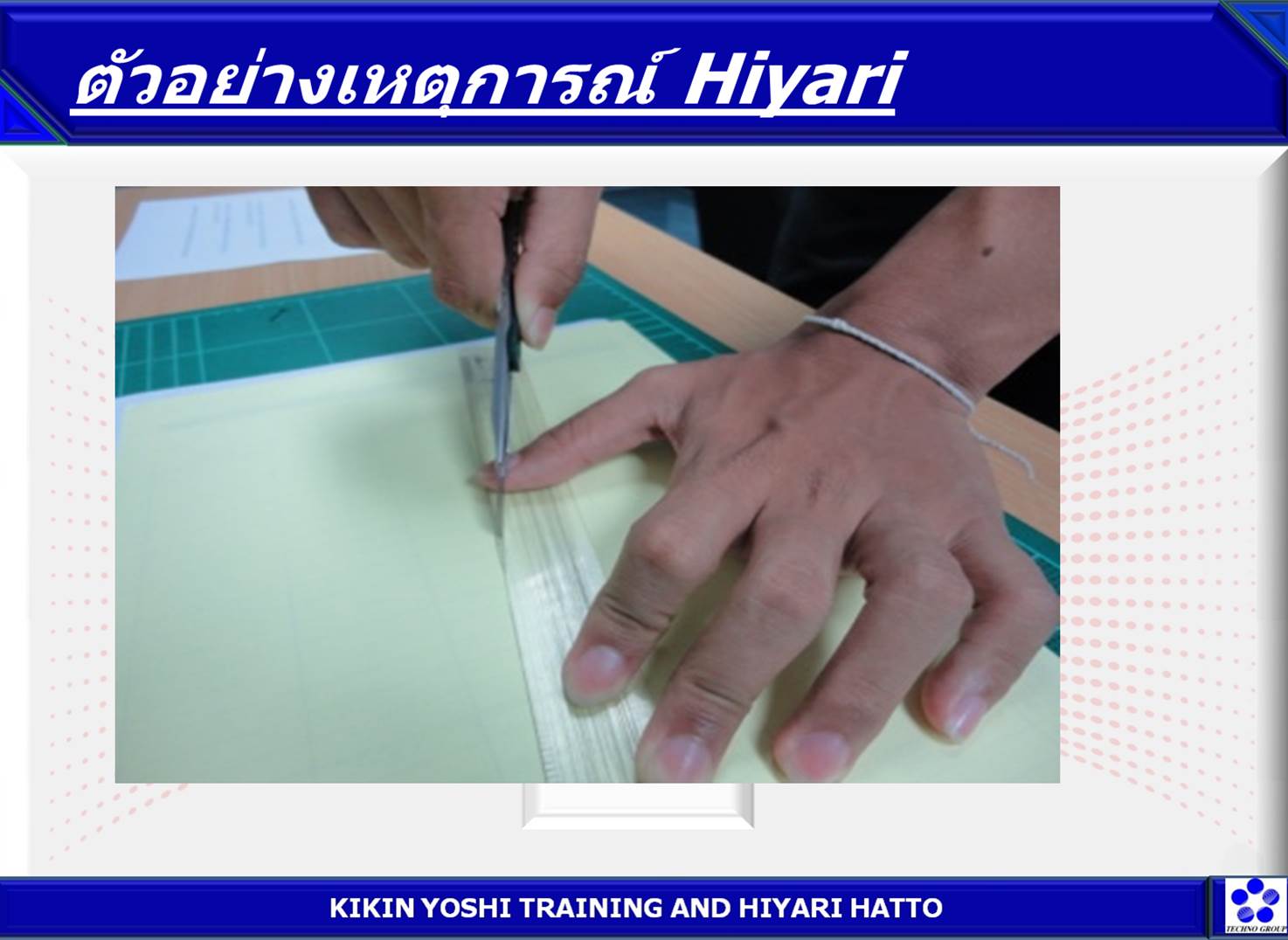

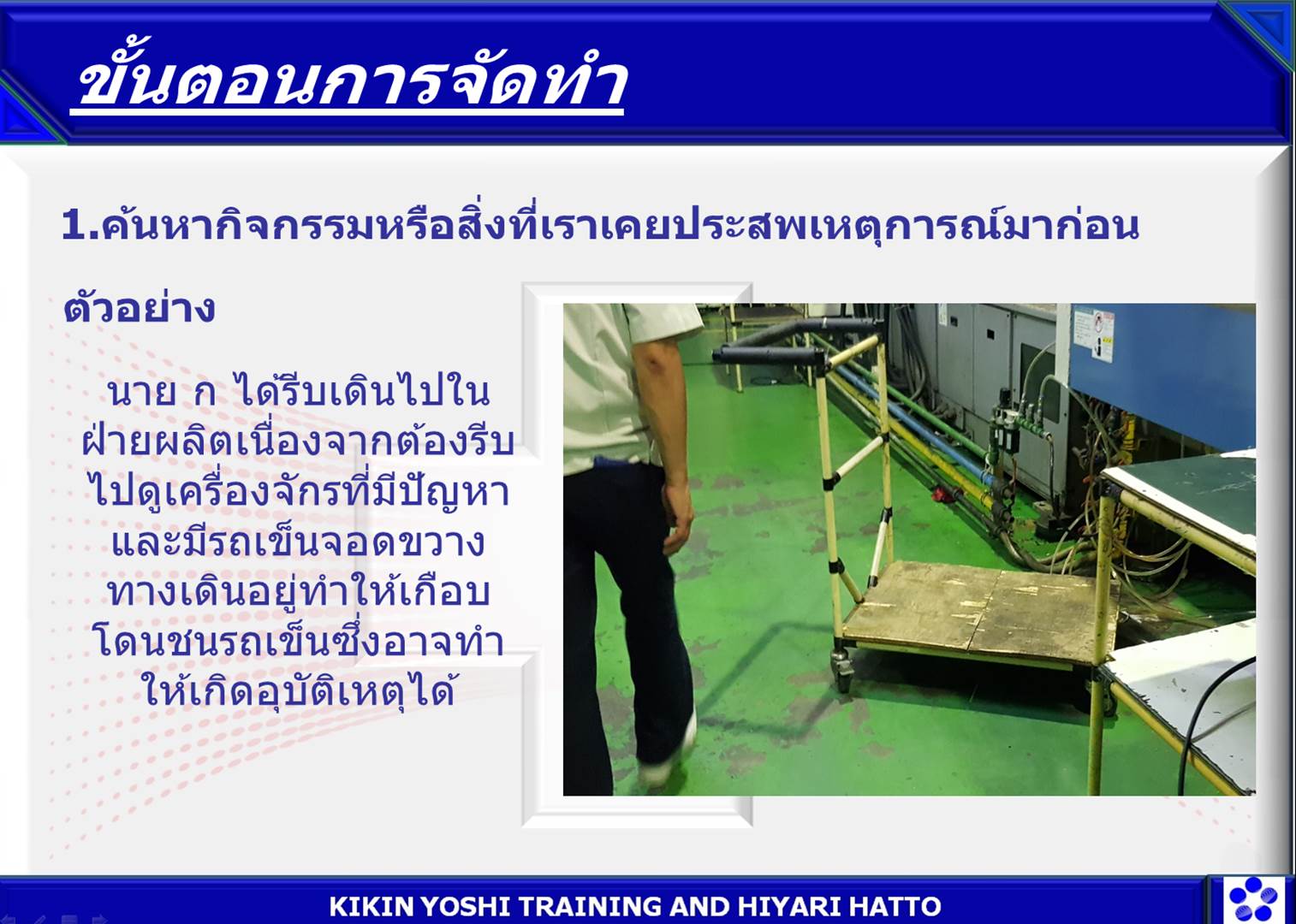

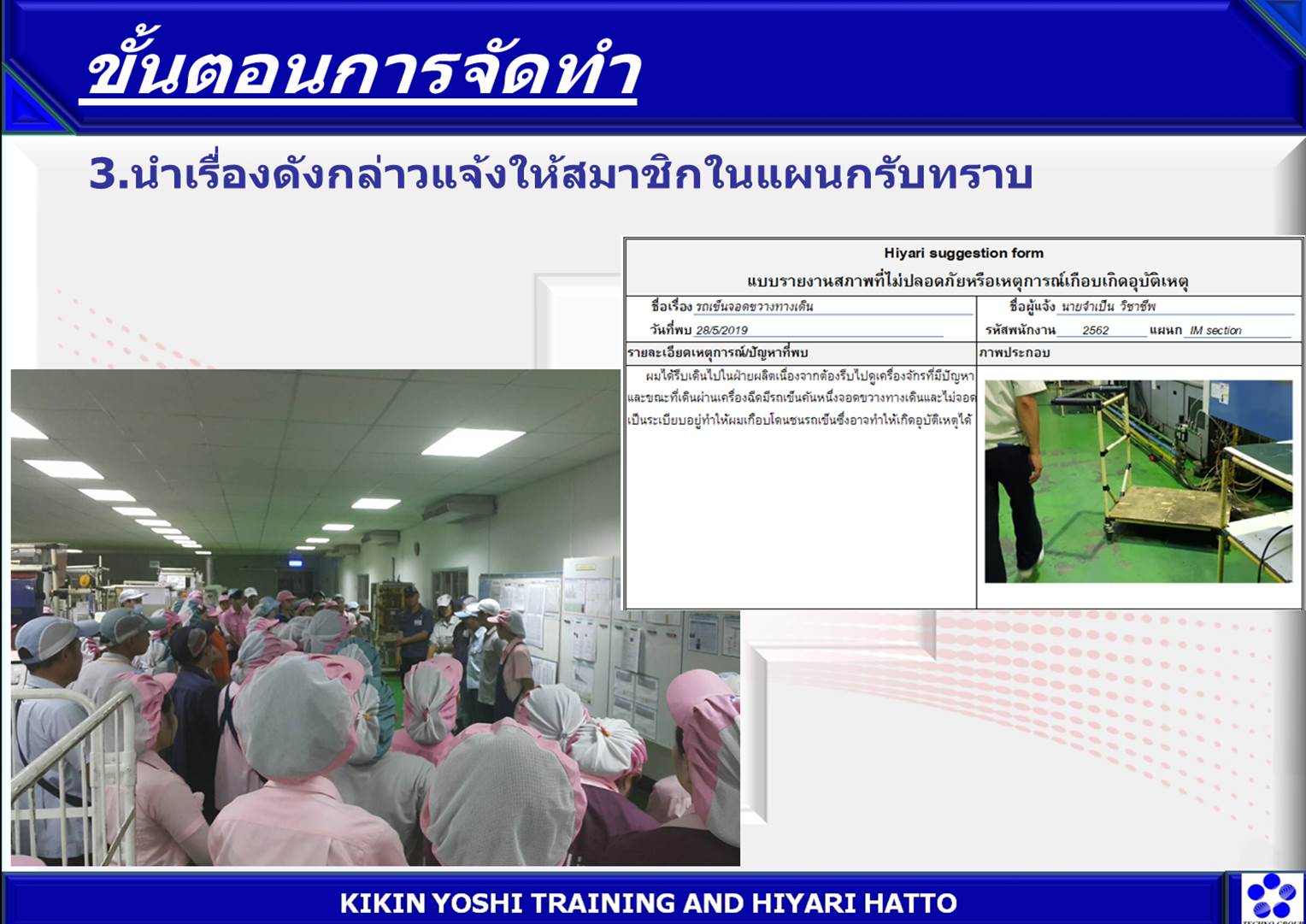

* การเรียนรู้จาก Near Miss / Hiyari Hatto คือหัวใจของการป้องกัน

3) การทำงานตามมาตรฐาน (Work Standard / SOP / WI)

* ใช้มาตรฐานงานที่ชัดเจน ถูกต้อง และเหมาะสม

* ไม่มีการลัดขั้นตอนเพื่อความเร็ว

* ทบทวนและปรับปรุงมาตรฐานให้ทันสมัยเสมอ

หลักการสำคัญ:

“ทำตามมาตรฐานทุกครั้ง คือวิธีลดความเสี่ยงดีที่สุด”

4) การประเมินความเสี่ยงก่อนเริ่มงาน (Risk Assessment)

ประกอบด้วย:

การระบุอันตราย (Hazard Identification)

การประเมินความเสี่ยง (JSA / HIRA)

การกำหนดมาตรการควบคุม (Control Measures – Engineering / Administrative / PPE)

พนักงานต้องรู้เสมอว่า “อะไรคือความเสี่ยงที่อาจเกิดขึ้นในงานนี้?”

5) การใช้อุปกรณ์ป้องกันอันตรายส่วนบุคคล (PPE)

* ใส่ PPE ให้ครบถ้วนตามประเภทงาน

* เลือก PPE คุณภาพดี กระชับ และใช้งานได้จริง

* ตรวจสอบก่อนใช้งานทุกครั้ง

PPE ไม่ได้ป้องกันอุบัติเหตุ 100% แต่ลดความรุนแรงได้มาก

6) พฤติกรรมที่ปลอดภัย (Behavior-Based Safety – BBS)

* หลีกเลี่ยงพฤติกรรมเสี่ยง เช่น ลัดขั้นตอน ยกของผิดท่า ใช้โทรศัพท์ระหว่างทำงาน

* สังเกต–แนะนำ–สนับสนุนกันในทีม

* ความปลอดภัยเป็นความรับผิดชอบของทุกคน

ตัวอย่าง BBS:

* บอกเตือนเพื่อนร่วมงานเมื่อเห็นความเสี่ยง

* ชื่นชมพฤติกรรมที่ปลอดภัย

7) การสื่อสารที่มีประสิทธิภาพ (Effective Communication)

* Safety Talk, Tool Box Meeting

* ป้ายเตือน, สื่อภาพ, สัญลักษณ์ความปลอดภัย

* รายงานเหตุการณ์ทันทีผ่านระบบ (Line, QR, App)

ยิ่งสื่อสารมาก ความเสี่ยงยิ่งลดลง

8) การฝึกอบรมอย่างต่อเนื่อง (Safety Training)

* อบรมพนักงานใหม่ (Orientation)

* อบรมประจำปี

* อบรมเฉพาะงานเสี่ยง เช่น งานที่สูง งานร้อน ไฟฟ้า Lockout/Tagout

ความรู้คือการป้องกันอุบัติเหตุที่ดีที่สุด

9) การซ่อมบำรุงเชิงป้องกัน (Preventive Maintenance – PM)

* ตรวจสอบเครื่องจักรและอุปกรณ์อย่างสม่ำเสมอ

* ซ่อมก่อนเสีย ไม่ใช่เสียแล้วค่อยซ่อม

* ใช้ Checklists / PM Schedule

เครื่องจักรที่พร้อม = ลดอุบัติเหตุจากการทำงาน

10) วัฒนธรรมความปลอดภัย (Safety Culture)

* ทำให้ความปลอดภัยเป็น “ค่านิยม” ขององค์กร

* ผู้บริหารต้องเป็นตัวอย่าง (Lead by Example)

* พนักงานทุกคนต้องมีส่วนร่วม

สรุปแนวคิดที่นำไปสู่การทำงานที่ปลอดภั

ความปลอดภัยต้องมาก่อน

ทุกอุบัติเหตุป้องกันได้

ทำตามมาตรฐานเสมอ

ประเมินความเสี่ยงก่อนเริ่มงาน

ใช้ PPE

ปรับพฤติกรรมให้ปลอดภัย

สื่อสารและอบรมอย่างต่อเนื่อง

เครื่องจักรต้องพร้อม

วัฒนธรรมต้องเข้มแข็ง