การวิเคราะห์เพื่อความปลอดภัย หมายถึง วิธีการวิเคราะห์อย่างมีระบบในเรื่องวิธีการทำงานหรือกระบวนการผลิต ว่าในแต่ละองค์ประกอบของงานหรือแต่ละขั้นตอนของกระบวนการผลิตมีปัจจัยใดที่จะทำให้เกิดอันตรายและหาวิธีการในการป้องกัน

วัตถุประสงค์ของการวิเคราะห์เพื่อความปลอดภัย

• เพื่อใช้เป็นเครื่องมือในการตรวจหาปัจจัยที่เป็นสาเหตุของการเกิดอุบัติเหตุ หรือทำให้ทรัพย์สินเสียหาย เรียกสิ่งเหล่านั้นว่า อันตราย

• เพื่อนำผลการวิเคราะห์มาใช้ในการปรับปรุงวิธีการทำงาน หรือกระบวนการผลิตให้ถูกต้องปลอดภัยต่อผู้ปฏิบัติงานและทรัพย์สิน

• เพื่อทราบวิธีการป้องกันควบคุมอันตรายหรืออุบัติเหตุที่จะเกิดขึ้นจากการทำงาน

ปัจจัยสำคัญในการวิเคราะห์เพื่อความปลอดภัย

1. ผู้ทำการวิเคราะห์ เป็นปัจจัยที่มีความสำคัญที่สุด ซึ่งต้องมีความรู้ความเข้าใจอย่างดีในระบบงาน

2. วิธีการใช้ในการวิเคราะห์เพื่อความปลอดภัย ขึ้นอยู่กับต้องการข้อมูลในลักษณะใด

ลักษณะกระบวนการผลิต เวลาและงบประมาณ บุคลากรที่มีความเชี่ยวชาญ

3. สิ่งที่จะทำการวิเคราะห์ ความถี่ของการเกิดอุบัติเหตุ ความรุนแรงของ การบาดเจ็บการเปลี่ยนแปลงกระบวนการผลิต

ตัวอย่างเครื่องมือที่ใช้ในการวิเคราะห์เพื่อความปลอดภัย

1. การวิเคราะห์งานเพื่อความปลอดภัย ( JOB SAFETY ANALYSIS : JSA )

2. การวิเคราะห์แบบฟอล์ท ทรี ( FAULT TREE ANALYSIS :FTA)

3. การวิเคราะห์แบบเฟเลีย โมด์ แอนด์ เอเฟคท์ ( FAILURE MODE AND EFFECT ANALYSIS : FMEA )

4. การวิเคราะห์แบบเค วาย ที ( KIKEN YOSHI TRAINING : KYT ) ฯลฯ

การวิเคราะห์เพื่อความปลอดภัยด้วย JSA

วัตถุประสงค์

“เพื่อค้นหาอันตรายหรืออุบัติเหตุที่เกิดขึ้นในแต่ละส่วนของงานที่ทำ อันเป็นการกระทำพื้นฐานที่จะป้องกันอุบัติเหตุมิให้เกิดขึ้น”

หลักการ

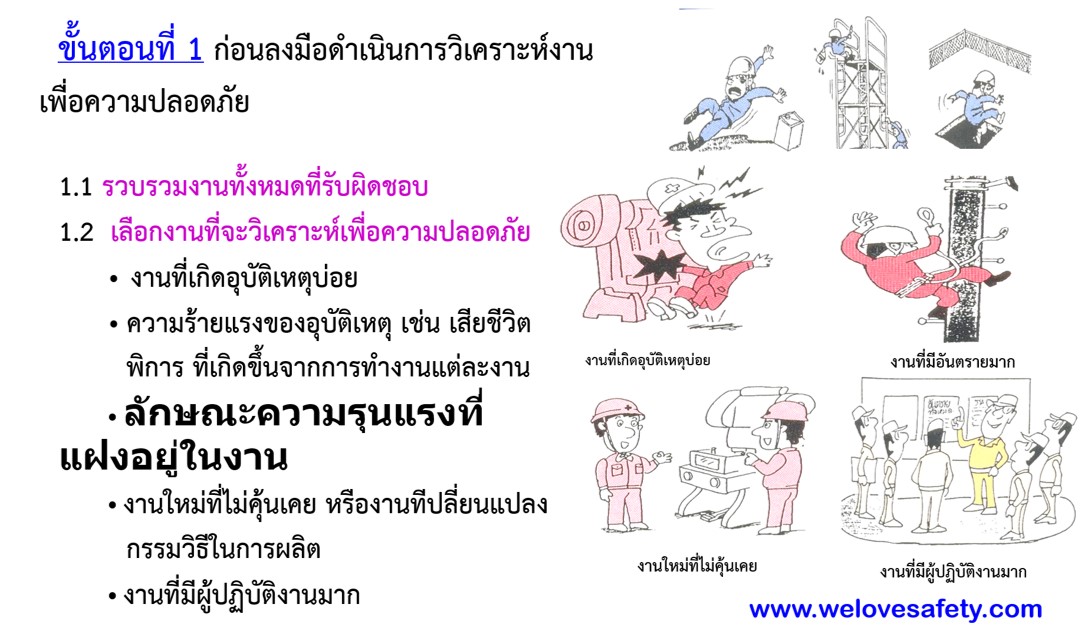

• เทคนิค JSA เหมาะที่จะใช้วิเคราะห์งานที่เกิดอุบัติเหตุบ่อยๆ หรือรุนแรง มีขั้นตอนทำงาน ยุ่งยาก และใช้คนเป็นผู้ปฏิบัติ

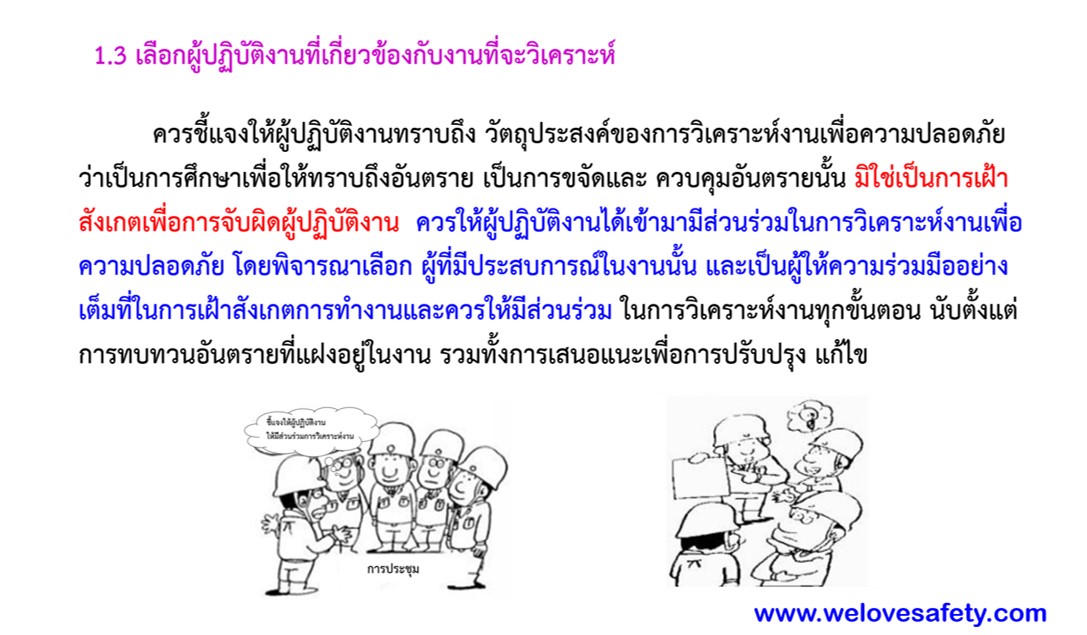

• ผู้ดำเนินการวิเคราะห์งานเพื่อความปลอดภัย ควรเป็นคนงาน หัวหน้างาน และวิศวกร

• โดยมีเจ้าหน้าที่ความปลอดภัย หรือผู้เชี่ยวชาญด้านความปลอดภัยให้คำแนะนำ

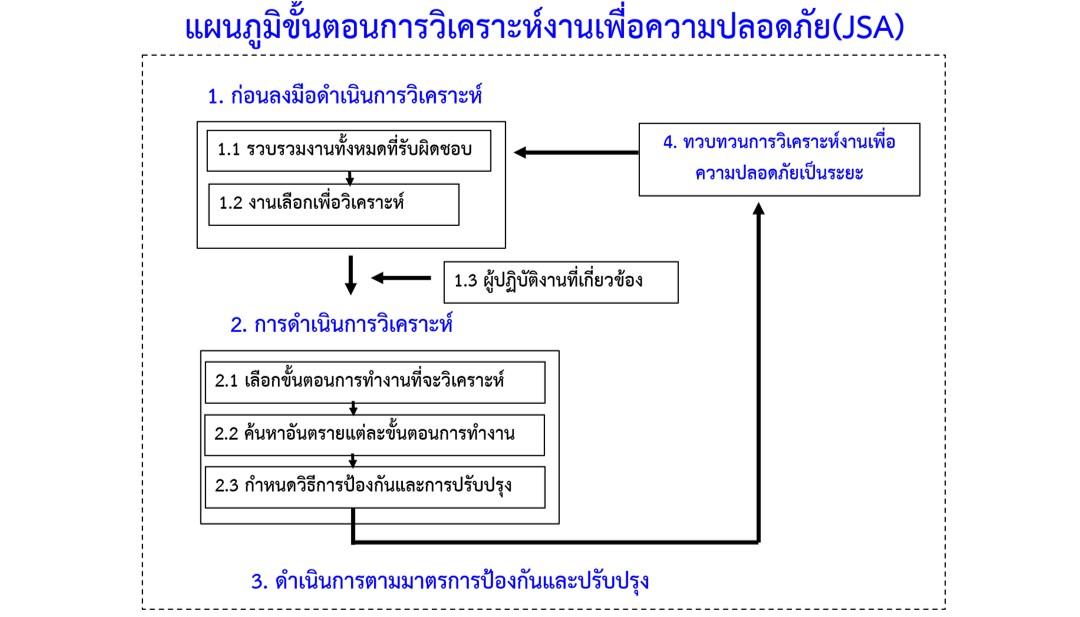

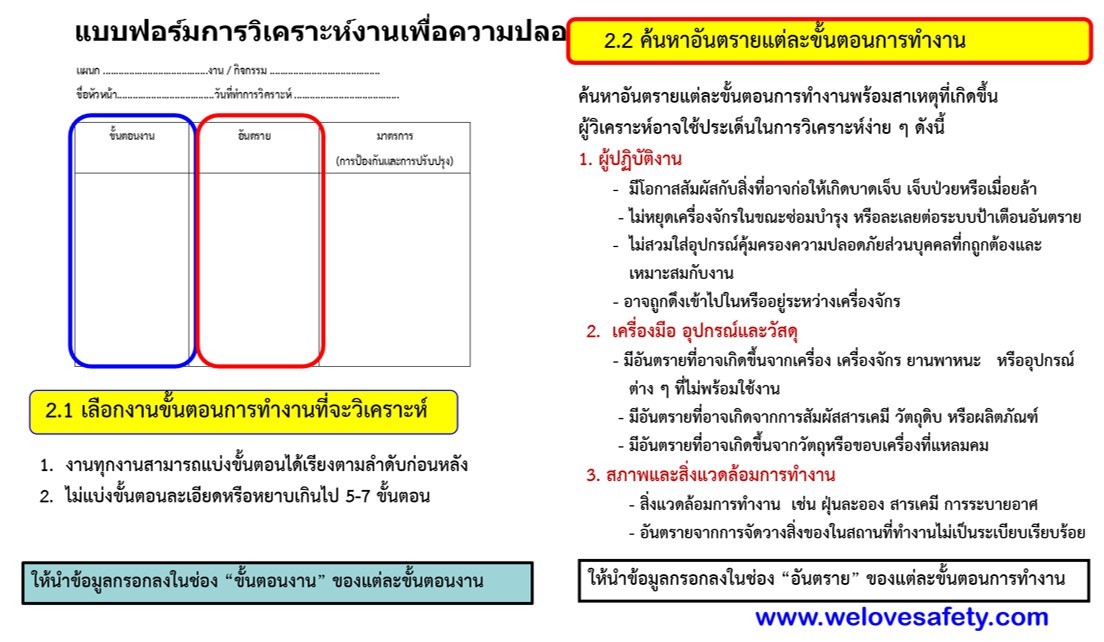

ขั้นตอนการวิเคราะห์งานเพื่อความปลอดภัย แบ่งออกเป็น 4 ขั้นตอน

1. เลือกงานที่จะนำมาวิเคราะห์ เลือกงานที่มีอันตรายรุนแรง เกิดอุบัติเหตุขึ้นบ่อยๆ หรืองานใหม่ที่ยังไม่ทราบอันตราย

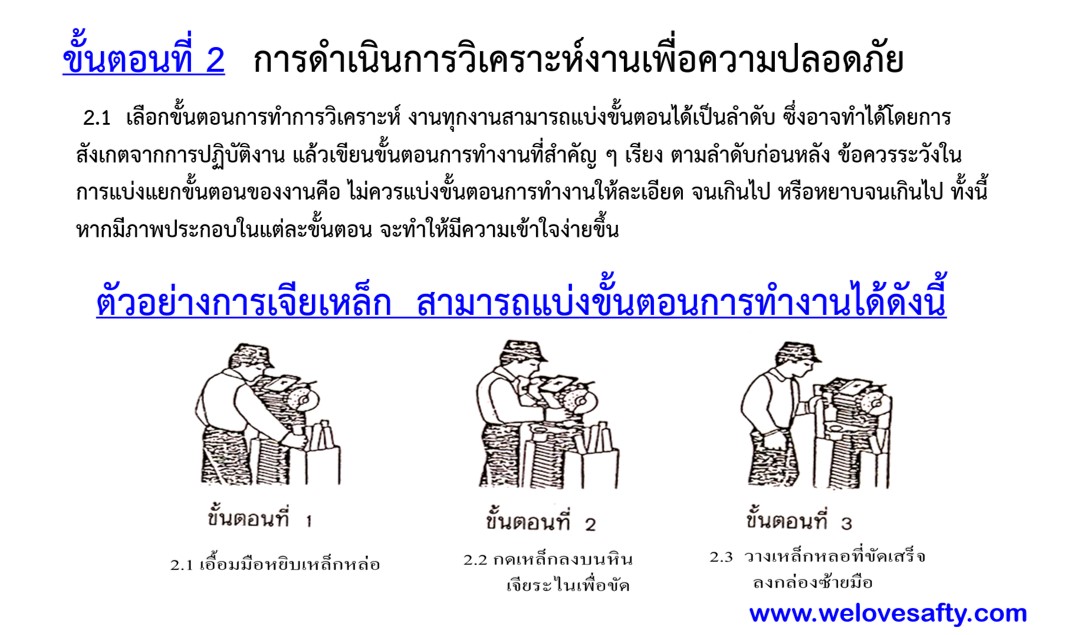

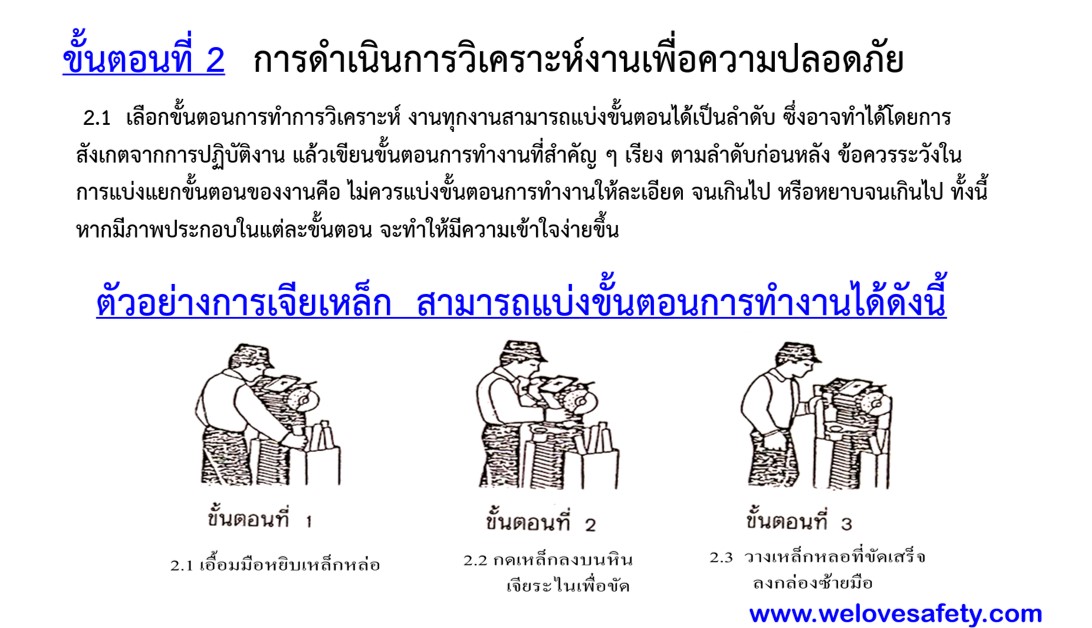

2. แบ่งงานที่จะวิเคราะห์ออกเป็นขั้นตอน โดยทั่วไปทุกขั้นตอนที่แบ่งออกมาแล้ว ควรมีอันตรายแฝงอยู่ประมาณ 3-10 ขั้นตอน

3. ค้นหาอันตรายหรือแนวโน้มที่จะเกิดอุบัติเหตุ ดังนี้ ลักษณะการทำงานที่อาจก่อให้เกิดอันตราย การลื่น หกล้ม พลัดตก เสียหลัก ถูกหนีบกระแทก เกิดความเมื่อยล้า สิ่งแวดล้อมที่อาจก่อให้เกิดอันตราย เช่น ความร้อน เสียงดัง แสงสว่าง ฝุ่น สารเคมี ความสั่นสะเทือน ความดัน ไฟฟ้า เครื่องจักรและเครื่องมือ เป็นต้น

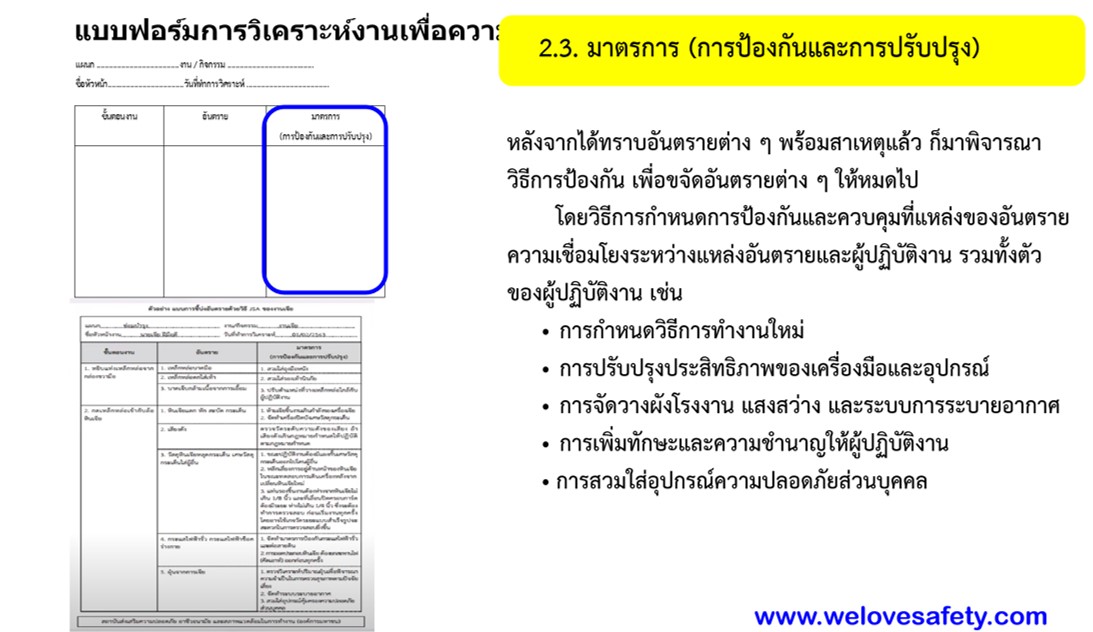

4. กำหนดมาตรการป้องกันอันตรายในแต่ละขั้น อาจเป็นมาตรการป้องกันอันตรายในระยะสั้น ที่สามารถนำไปปฏิบัติได้ทันที หรือระยะยาวที่ต้องใช้เวลา โดยมีหลักในการกำหนดมาตรการป้องกันอันตราย

1. การควบคุมที่แหล่งเกิดอันตราย (Source) การเลือกหรือเปลี่ยนแปลงกระบวนการผลิตที่ปลอดภัยและอันตรายน้อยกว่า

– ใช้สารเคมีที่เป็นอันตรายน้อยกว่า แทนสารเคมีที่อันตรายมากกว่า

– จัดระบบการระบายอากาศให้เหมาะสมกับสภาพแวดล้อมการทำงาน

– ปรับปรุงเครื่องจักร ให้อยู่ในสภาพที่สามารถใช้การได้ดี

2. การควบคุมที่ทางผ่าน (Part)

– การจัดเก็บระเบียบรักษาความสะอาด

– การระบายอากาศทั่วไป

3. การควบคุมที่ตัวบุคคล (Receiver)

– การให้การศึกษา อบรม สอนงาน

– หมุนเวียนพนักงานทำงาน

– ติดสัญญาณเตือนอันตรายที่ตัวคนงาน

– ใช้เครื่องป้องกันอันตรายส่วนบุคคลขั้นตอนการวิเคราะห์งานเพื่อความปลอดภัย สู่ คู่มือความปลอดภัยในการทำงาน (SWI)

เมื่อทำการวิเคราะห์งานเพื่อความปลอดภัยแล้ว สามารถนำมากำหนดเป็นคู่มื่อความปลอดภัยในการทำงาน

การกำหนด SWI ประกอบไปด้วย 3 ส่วนสำคัญ คือ

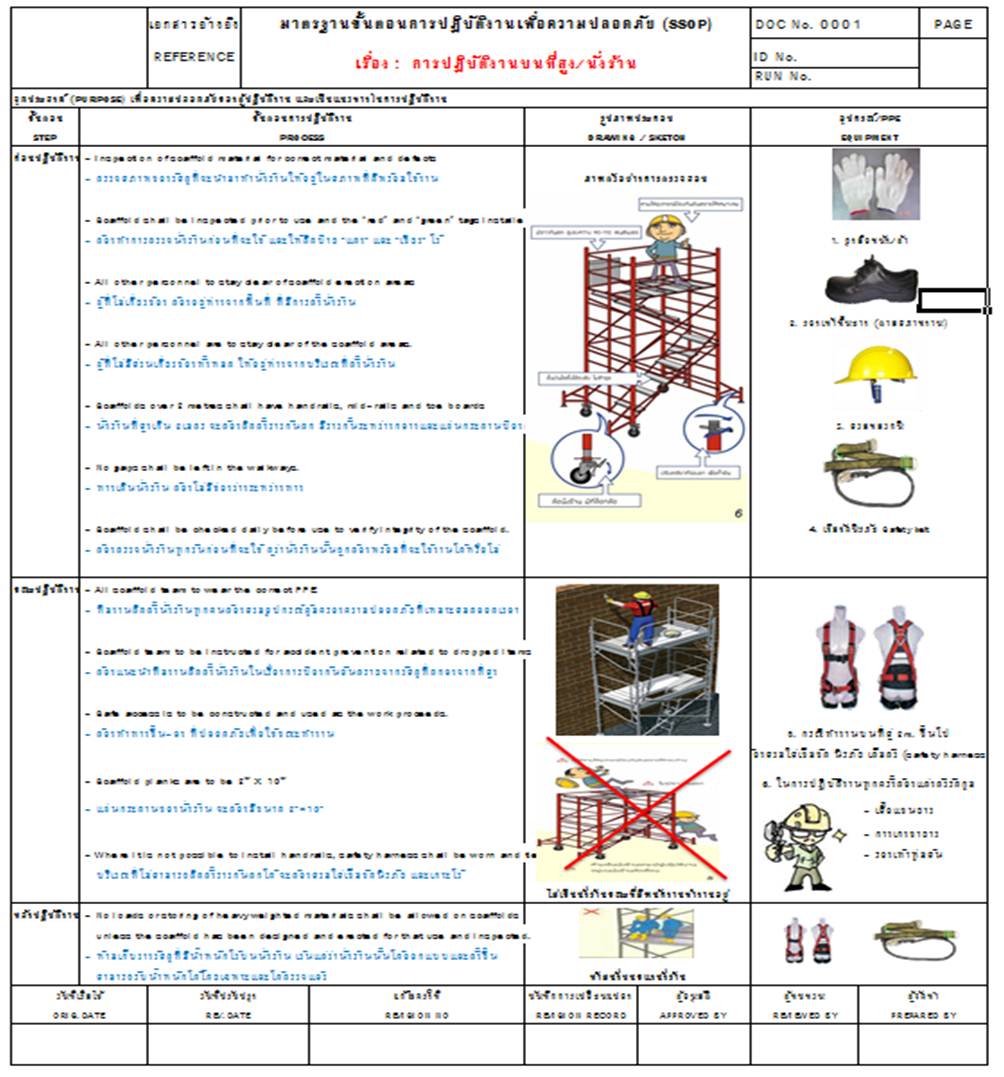

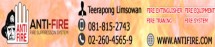

• ก่อนปฏิบัติงาน

• ขณะปฏิบัติงาน

• หลังปฏิบัติงาน

ตัวอย่างการทำ SWI

มาตรฐานความปลอดภัยในการทำงานงาน : ขัดแท่งเหล็กหล่อด้วยเครื่องขัดแบบแน่น

1.ตรวจสอบที่ยึดกล่องและยางขอบกล่องให้อยู่ในสภาพปกติ

2. ตรวจสอบการ์ดครอบล้อหินขัด

3. การ์ดป้องกันแท่งเหล็กหล่นใส่เท้าและฉากกั้นเศษโลหะให้อยู่ในสภาพพร้อมใช้งาน

4. สวมถุงมือหนัง, รองเท้านิรภัยและแว่นตานิรภัย

5. เปิดสวิตซ์ล้อหินขัด ฟังเสียงว่ามีสิ่งผิดปกติหรือล้อหินแกว่งผิดปกติหรือไม่

6.เอื้อมมือไปหยิบแท่งเหล็กหล่อและจับให้แน่น

7. กดแท่งเหล็กหล่อบนล้อหินขัด ด้วยความระมัดระวังอย่าให้มือกระทบกับล้อหินขัด

8. วางแท่งเหล็กหล่อที่จัดเสร็จในกล่องซ้ายมือ โดยให้แท่งเหล็กใส่เข้าไปอย่างน้อยครึ่ง หนึ่ง (1/2) แล้วจึงปล่อย

9. เมื่อปฏิบัติงานเสร็จให้ดับสวิตซ์ล้อหิน

10 ทำความสะอาดล้อหินและบริเวณข้างเคียง ถอดถุงมือหนังและแว่นตานิรภัย มาทำความสะอาดแล้วเก็บ

ข้อ 1-4 = ขั้นตอนก่อนปฏิบัติงาน (มาตรการในการวิเคราะห์งานเพื่อความปลอดภัย (JSA) )

ข้อ 5-7 = ขั้นตอนในขณะปฏิบัติงานเพื่อความปลอดภัย

ข้อ 8-10 = ขั้นตอนหลังการปฏิบัติงาน